耐候板的脫硫生產(chǎn)工藝步驟及優(yōu)點

耐候板加工工藝應用性與可執(zhí)行性性

1、可保持的脫硫高效率和運作可信性

因為脫硫劑在脫硫塔體數(shù)次循環(huán)系統(tǒng),促使脫硫劑與煙塵的觸碰時間將近30分鐘,進而進一步提高了脫硫劑的使用率和脫硫高效率。現(xiàn)階段已交付使用的英國、法國的精品工程及商業(yè)服務運作系統(tǒng)軟件中證實,針對煙塵循環(huán)流化床脫硫加工工藝,在CA/S=1.1-1.4時,脫硫高效率可超過95%左右。因而,針對本新項目的煙塵脫硫除灰改建工程,本加工工藝徹底能考慮將來SO2和煙塵的操縱規(guī)定,并可放開對原煤煤質(zhì)(硫含量率)的規(guī)定。

2、脫硫脫硫劑的可繼發(fā)性

文中脫硫劑選用外購本地生產(chǎn)制造的及格消生石灰粉。具體運作后充分考慮運作成本費能夠 選用當?shù)刭|(zhì)優(yōu)價廉的合乎脫硫指數(shù)要的電石渣粉做為脫硫劑。

熟石灰[CA(oh)2]成分初度大于80%

顆粒物度:大于200目。

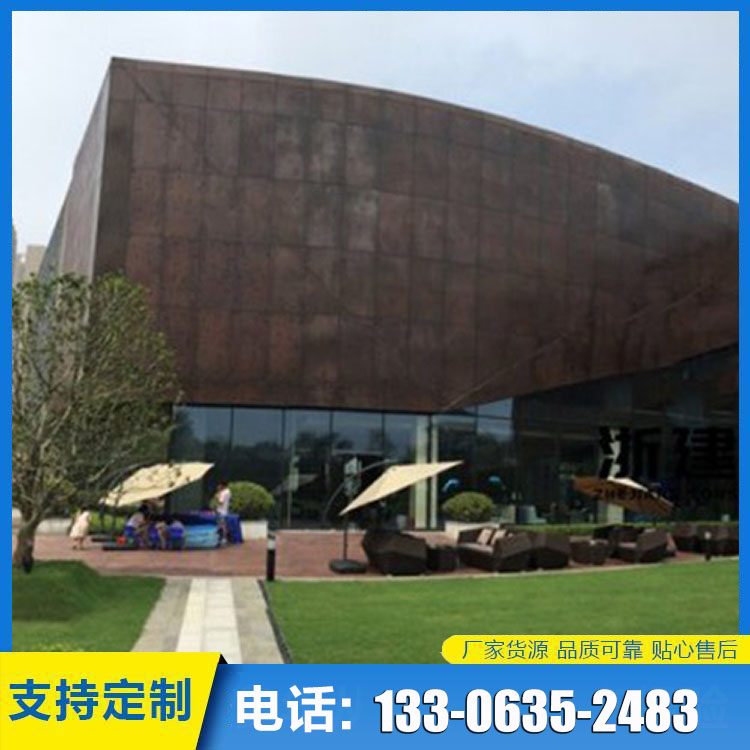

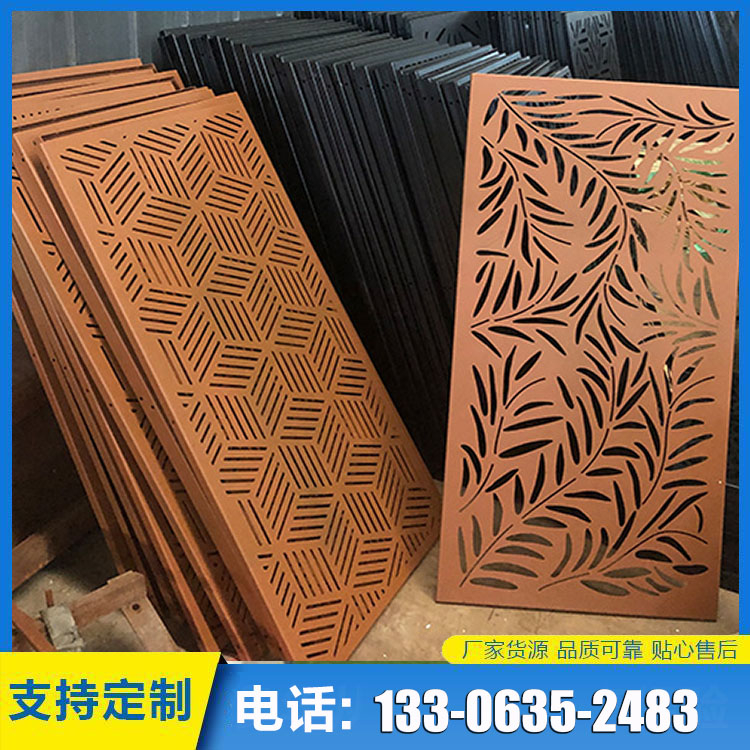

耐候板

3、污染治理

本加工工藝在脫硫全過程中不造成污水。

4、技術(shù)性優(yōu)點

本計劃方案選用煙塵循環(huán)流化床半干法脫硫技術(shù)性,并融合近十年來在耐候板脫硫除灰新項目中的成功案例開展定編,具備下列優(yōu)點:

(1)復合型可調(diào)式的循環(huán)流化床脫硫塔

耐磨襯板復合型較大幅轉(zhuǎn)變,對循環(huán)流化床干式煙塵脫硫系統(tǒng)軟件平穩(wěn)運作會導致挺大的危害,現(xiàn)階段針對此難題的解決方案有:

1)設計方案時,為確保脫硫塔在最少負載運作,變小脫硫塔喉嚨部直徑,促使低負載運作時,脫硫塔空塔縮小達500-600PA,那樣當脫硫塔超負荷運作時,脫硫塔空塔壓損達到1000PA左右。

2)清理煙塵流回法,在煙筒以前設管路引至脫硫塔進口,官道上安裝閘閥,脫硫塔超負荷運作時,關(guān)掉閘閥,低負載運作時,開啟閘閥,將清理煙塵與等待審核煙塵混和后進到脫硫塔,那樣確保塔體煙塵負載為超負荷。

本文地址:http://m.mdjbbs.cn/chanpinzhishi/304.html 耐候板的脫硫生產(chǎn)工藝步驟及優(yōu)點